Повітророздільна башта – це важливе обладнання, яке використовується для розділення основних газових компонентів повітря на азот, кисень та інші інертні гази. Її технологічний процес в основному включає такі етапи, як стиснення повітря, попереднє охолодження, очищення, охолодження та дистиляція. Точний контроль кожного етапу має вирішальне значення для забезпечення чистоти та стабільності кінцевих газових продуктів. У цій статті буде надано детальний огляд технологічного процесу в повітророздільній башті.

1. Стиснення повітря та попереднє охолодження

Першим кроком у процесі роботи повітророздільної башти є стиснення атмосферного повітря. За допомогою кількох ступенів повітряних компресорів повітря стискається до тиску 5-7 бар. Під час процесу стиснення температура стисненого повітря також підвищується, тому для зниження температури повітря використовуються проміжні охолоджувачі та постохолоджувачі. Щоб запобігти пошкодженню компресора домішками в повітрі, частинки в повітрі видаляються через фільтри. Потім стиснене повітря подається в систему попереднього охолодження для подальшого охолодження, зазвичай за допомогою охолоджувальної води або холодоагентів, таких як фреон, для охолодження повітря приблизно до 5°C.

2. Очищення та зневоднення повітря

Після попереднього охолодження повітря містить невелику кількість вологи та вуглекислого газу. Ці домішки можуть утворювати лід за низьких температур та блокувати обладнання. Тому повітря потребує очищення та зневоднення. У цьому процесі зазвичай використовуються адсорбційні вежі з молекулярними ситами, які періодично проходять процеси адсорбції та регенерації для видалення водяної пари, вуглекислого газу, вуглеводнів тощо, щоб забезпечити безперебійну роботу наступних низькотемпературних процесів. Очищене повітря чисте та сухе, придатне для подальших процесів охолодження та розділення.

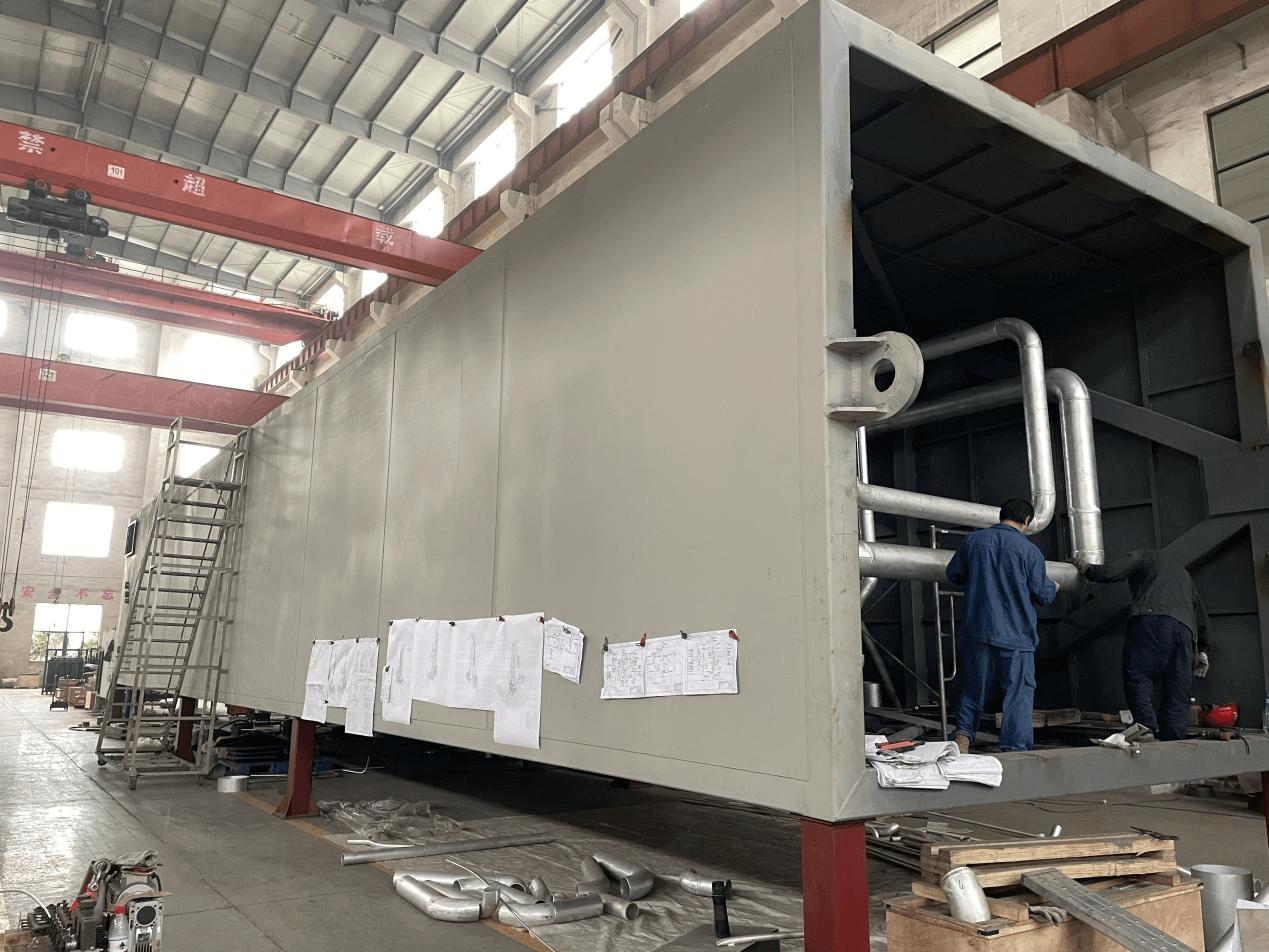

3. Головний теплообмінник, що охолоджує повітря

Очищене повітря охолоджується в головному теплообміннику шляхом глибокого охолодження. Головний теплообмінник є одним з найважливіших елементів обладнання в процесі повітряно-роздільної башти. Повітря в головному теплообміннику піддається теплообміну з відокремленим холодним азотом і киснем, знижуючи його температуру до температури, близької до температури зрідження. Ефективність теплообміну під час цього процесу безпосередньо впливає на споживання енергії та чистоту кінцевого продукту повітряно-роздільної башти. Як правило, для підвищення ефективності теплообміну використовуються ефективні алюмінієві пластинчасті теплообмінники.

4. Процес розділення в дистиляційній вежі

Охолоджене повітря подається до дистиляційної вежі для розділення, використовуючи різницю температур кипіння різних компонентів повітря. Повітря поступово розріджується за низьких температур, утворюючи рідке повітря. Це рідке повітря потрапляє до дистиляційної вежі для багаторазової взаємодії між газовою та рідкою фазами. У дистиляційній вежі відбувається розділення кисню, азоту та інертних газів, таких як аргон. Концентрація кисню поступово збільшується внизу вежі, тоді як азот відділяється зверху. Завдяки дистиляції можна отримати чистий кисень та азот з вищою чистотою.

5. Видобуток кисню та азоту

Екстракція кисню та азоту є завершальним етапом роботи повітряної розділювальної вежі. Рідкий кисень та азот відокремлюються з дистиляційної вежі та нагріваються до кімнатної температури за допомогою теплообмінників для досягнення бажаного газоподібного стану. Ці газоподібні продукти далі надсилаються до резервуарів для зберігання або безпосередньо постачаються користувачам. Для підвищення ефективності процесу та чистоти продукту іноді проектується подвійна башта для подальшого відділення аргону від кисню та азоту для промислового використання.

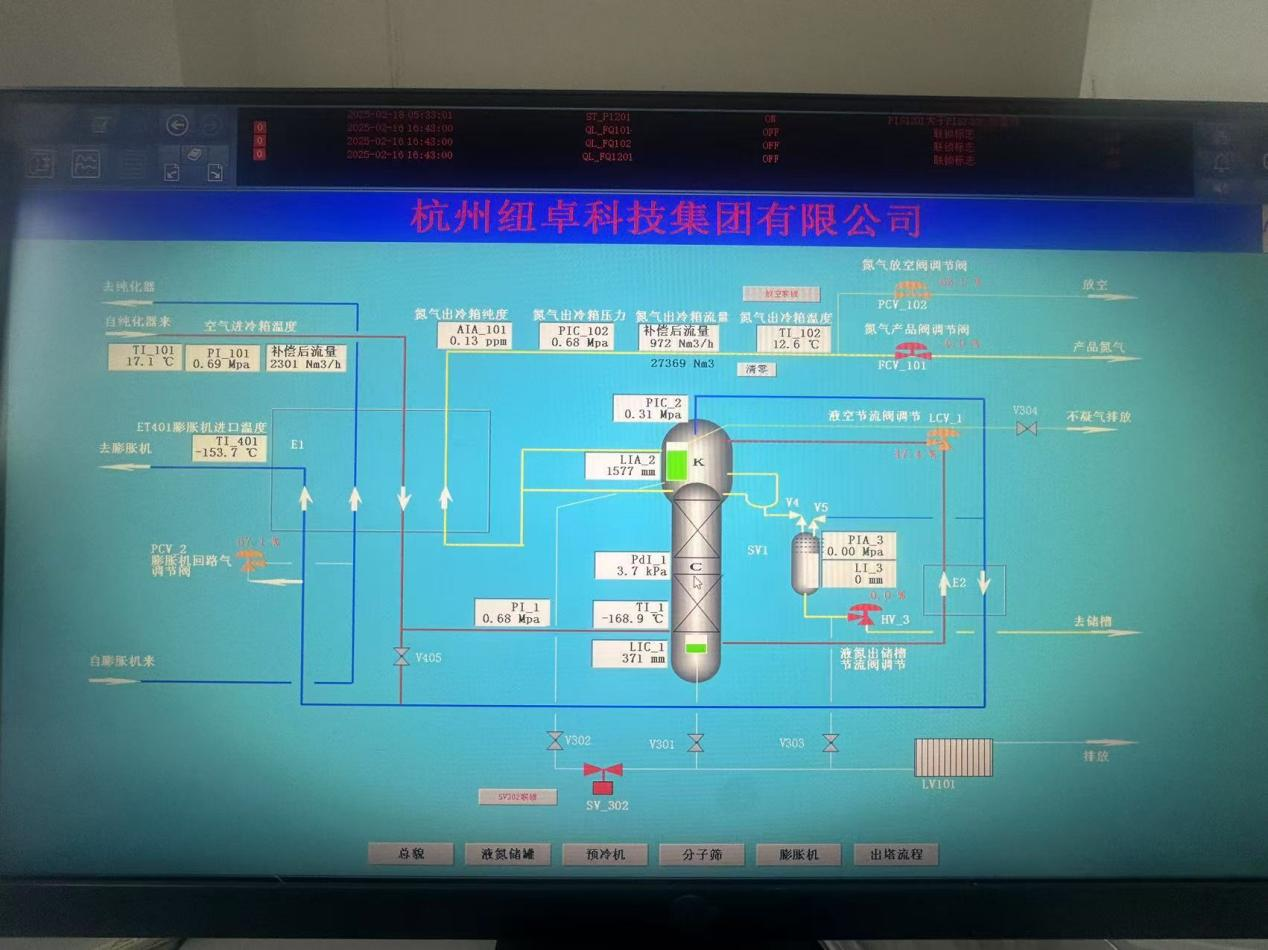

6. Контроль та оптимізація

Весь процес у повітряно-роздільній вежі включає складну систему керування, що вимагає моніторингу та регулювання процесів стиснення, охолодження, теплообміну та розділення в режимі реального часу для забезпечення якості кінцевої продукції. Сучасні повітряно-роздільні вежі зазвичай оснащені автоматизованими системами керування, що використовують датчики та програмне забезпечення для керування для точного регулювання таких параметрів, як температура, тиск і витрата, для оптимізації споживання енергії у виробничому процесі та чистоти газоподібного продукту.

Технологічний процес у повітряно-роздільній вежі включає кілька етапів, таких як стиснення повітря, попереднє охолодження, очищення, глибоке охолодження та дистиляція. Завдяки цим процесам можна ефективно розділити кисень, азот та інертні гази з повітря. Розвиток сучасної технології повітряно-роздільних веж зробив процес розділення більш ефективним та низькоенергозберігаючим, що має велике значення для застосування промислових газів.

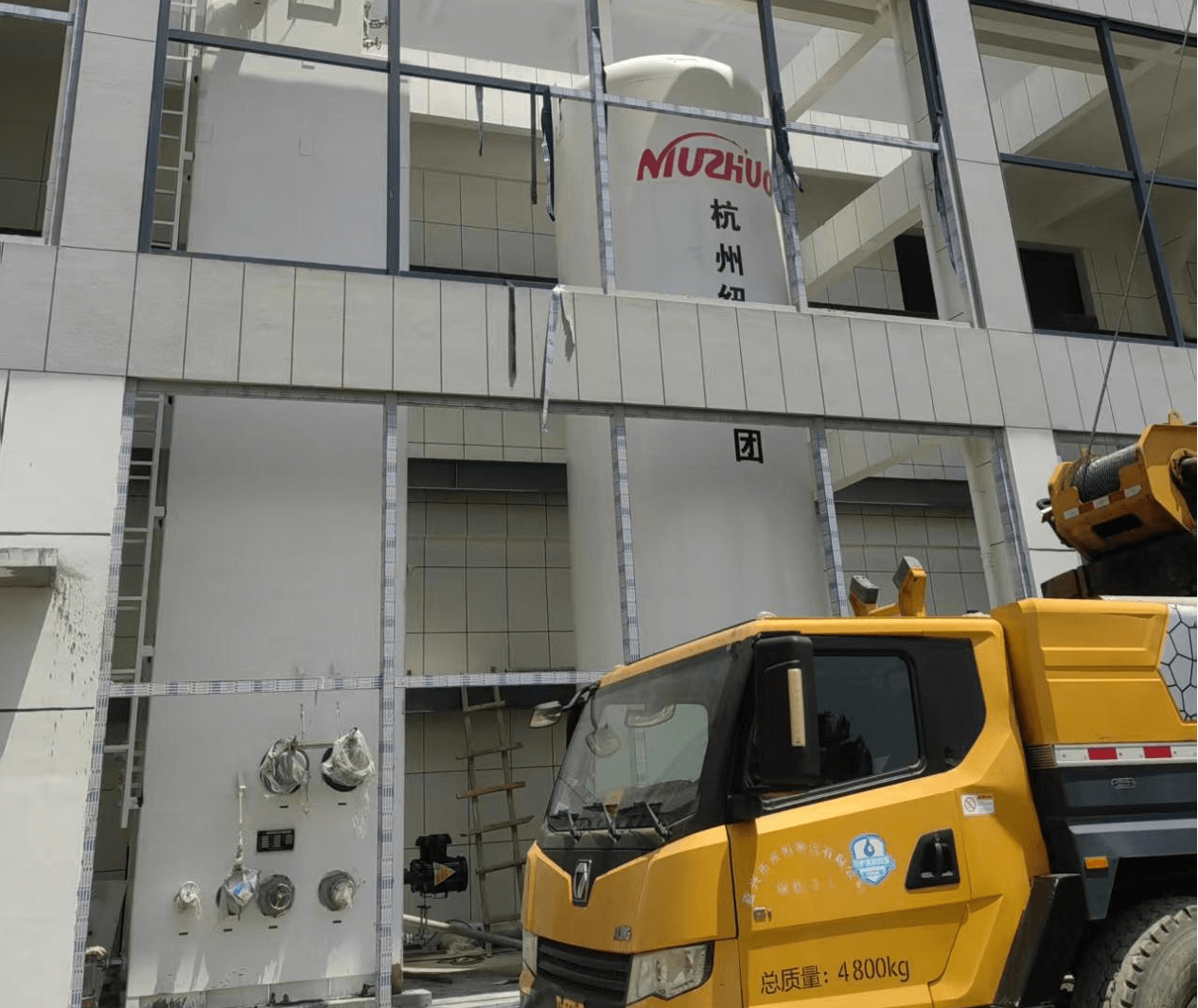

Якщо у вас є потреби в кисні/азоті, будь ласка, зв'яжіться з нами:

Анна Тел./Whatsapp/Wechat:+86-18758589723

Email :anna.chou@hznuzhuo.com

Час публікації: 07 липня 2025 р.

Телефон: 0086-15531448603

Телефон: 0086-15531448603 E-mail:elena@hznuzhuo.com

E-mail:elena@hznuzhuo.com