ТОВАРИСТВО З ПОШТОЮ ТЕХНОЛОГІЧНОЇ ГРУПИ ХАНЧЖОУ НУЧЖО

Лінія виробництва медичного кисню NUZHUO, киснева установка, процес кріогенного азотного заводу

1. Принцип конструкції цієї установки базується на різній температурі кипіння кожного газу в повітрі. Повітря стискається, попередньо охолоджується та видаляється з нього H2O та CO2, потім охолоджується в головному теплообміннику до зрідження. Після ректифікації можна збирати виробничий кисень та азот.

2. Ця установка використовує метод MS-очищення повітря з використанням процесу турбінного детандера з підвищенням потужності. Це звичайна установка розділення повітря, яка використовує повне заповнення та ректифікацію для виробництва аргону.

3. Неочищене повітря потрапляє до повітряного фільтра для видалення пилу та механічних домішок і потрапляє до повітряного турбінного компресора, де повітря стискається до 0,59 МПаА. Потім воно потрапляє в систему попереднього охолодження повітря, де повітря охолоджується до 17 ℃. Після цього воно надходить до 2 резервуарів з молекулярними ситами, які працюють по черзі, для видалення H2O, CO2 та C2H2.

* 1. Після очищення повітря змішується з розширюваним повторно нагрітим повітрям. Потім воно стискається компресором середнього тиску та розділяється на 2 потоки. Одна частина надходить до основного теплообмінника для охолодження до -260K та всмоктується із середньої частини основного теплообмінника для потрапляння в розширювальну турбіну. Розширене повітря повертається до основного теплообмінника для повторного нагріву, після чого воно надходить до компресора підвищення тиску. Інша частина повітря наддувається високотемпературним детандером, після охолодження воно надходить до низькотемпературного детандера підвищення тиску. Потім воно надходить до холодної камери для охолодження до ~170K. Частина його все ще охолоджується та надходить до низу нижньої колони через теплообмінник. А інше повітря всмоктується до низькотемпературного детандера. Після розширення воно розділяється на 2 частини. Одна частина надходить до низу нижньої колони для ректифікації, решта повертається до основного теплообмінника, потім надходить до підсилювача тиску після повторного нагріву.

2. Після первинної ректифікації в нижній колоні, рідке повітря та чистий рідкий азот можуть бути зібрані в нижній колоні. Відпрацьований рідкий азот, рідке повітря та чистий рідкий азот надходять до верхньої колони через охолоджувач рідкого повітря та рідкого азоту. Він знову ректифікаційується у верхній колоні, після чого рідкий кисень чистотою 99,6% може бути зібраний внизу верхньої колони та виведений з холодильної камери як продукт.

3. Частина аргонової фракції з верхньої колони відсмоктується в колону сирого аргону. Це 2 частини колони сирого аргону. Флегма другої частини подається на верх першої колони за допомогою рідинного насоса як флегма. Вона ректифікація в колоні сирого аргону призводить до отримання сирого аргону з вмістом 98,5% аргону та 2 ppm O2. Потім вона подається в середину колони чистого аргону через випарник. Після ректифікації в колоні чистого аргону, рідкий аргон (99,999%Ar) може бути зібраний внизу колони чистого аргону.

4. Відпрацьований азот з верхньої частини верхньої колони витікає з холодильної камери до очищувача як регенеративне повітря, решта йде до градирні.

5. Азот з верхньої частини допоміжної колони верхньої колони витікає з холодильної камери як продукт через охолоджувач та головний теплообмінник. Якщо азот не потрібен, його можна подавати до водяної градирні. Якщо холодопродуктивності водяної градирні недостатньо, необхідно встановити чилер.

| Модель | NZDON-50/50 | NZDON-80/160 | NZDON-180/300 | NZDON-260/500 | NZDON-350/700 | NZDON-550/1000 | NZDON-750/1500 | NZDON-1200/2000/0р |

| Вихід O2 (Нм3/год) | 50 | 80 | 180 | 260 | 350 | 550 | 750 | 1200 |

| Чистота O2 (% O2) | ≥99,6 | ≥99,6 | ≥99,6 | ≥99,6 | ≥99,6 | ≥99,6 | ≥99,6 | ≥99,6 |

| Вихід N2 0 (Нм3/год) | 50 | 160 | 300 | 500 | 700 | 1000 | 1500 | 2000 рік |

| Чистота N2 (ppm O2) | 9.5 | ≤10 | ≤10 | ≤10 | ≤10 | ≤10 | ≤10 | ≤10 |

| Вихід рідкого аргону (Нм3/год) | —— | —— | —— | —— | —— | —— | —— | 30 |

| Чистота рідкого аргону (ppm O2 + ppm N2) | —— | —— | —— | —— | —— | —— | —— | ≤1,5 ppmO2 + 4 ppm mN2 |

| Чистота рідкого аргону (ppm O2 + ppm N2) | —— | —— | —— | —— | —— | —— | —— | 0,2 |

| Споживання (кВт·год/нм3 O2) | ≤1,3 | ≤0,85 | ≤0,68 | ≤0,68 | ≤0,65 | ≤0,65 | ≤0,63 | ≤0,55 |

| Окупована територія (м3) | 145 | 150 | 160 | 180 | 250 | 420 | 450 | 800 |

1. Повітряний компресор: Повітря стискається під низьким тиском 5-7 бар (0,5-0,7 МПа). Це здійснюється за допомогою найновіших компресорів (гвинтового/відцентрового типу).

2. Система попереднього охолодження: Другий етап процесу включає використання холодоагенту для попереднього охолодження обробленого повітря до температури близько 12°C перед його потраплянням в очищувач.

3. Очищення повітря за допомогою очищувача: Повітря потрапляє в очищувач, який складається з двох молекулярних ситових осушувачів, що працюють по черзі. Молекулярне сито відділяє вуглекислий газ та вологу від технологічного повітря, перш ніж воно потрапить до блоку розділення повітря.

4. Кріогенне охолодження повітря за допомогою детандера: Для зрідження повітря необхідно охолодити до температури нижче нуля. Кріогенне охолодження забезпечується високоефективним турбодетандером, який охолоджує повітря до температури нижче -165 - -170°C.

5. Розділення рідкого повітря на кисень та азот методом повітряного розділення

6. Колона: Повітря, яке надходить у низькотискний пластинчастий ребристий теплообмінник, не містить вологи, олії та вуглекислого газу. Воно охолоджується всередині теплообмінника до температури нижче нуля шляхом розширення повітря в детандері.

7. Очікується, що на теплому кінці теплообмінників ми досягнемо різниці температур до 2 градусів Цельсія. Повітря скраплюється, коли воно потрапляє до колони розділення повітря, і в процесі ректифікації розділяється на кисень та азот.

Рідкий кисень зберігається в резервуарі для зберігання рідини: Рідкий кисень заповнюється в резервуар для зберігання рідини, який підключений до розріджувача, утворюючи автоматичну систему. Для відкачування рідкого кисню з резервуара використовується шланг.

ЯКЩО ВИ БАЖАЄТЕ ДІЗНАТИСЯ БІЛЬШЕ, ЗВ'ЯЖІТЬСЯ З НАМИ: 0086-18069835230

Профіль компанії

Сертифікат та NUZHUO

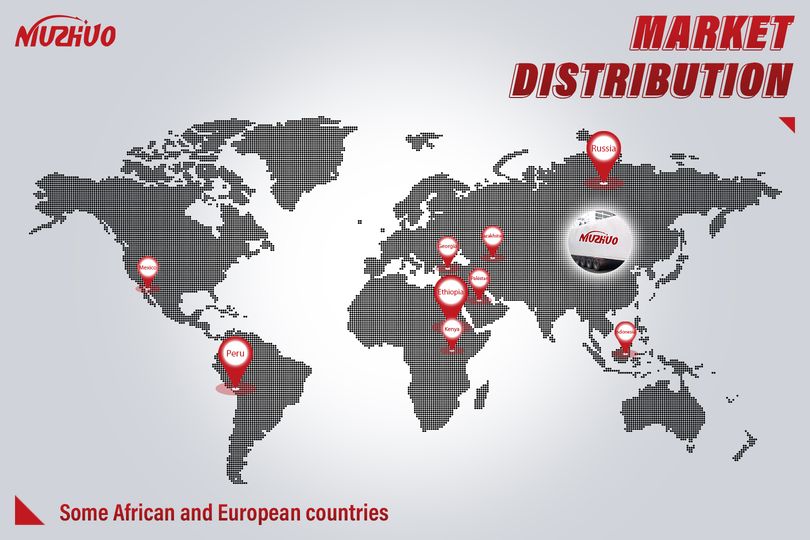

Q1: Ви торгова компанія чи виробник?

Q3: Який час доставки?

A: Depending on what type of machine you are purchased. Cryogenic ASU, the delivery time is at least 3 months. Cryogenic liquid plant, the delivery time is at least 5 months. Welcome to have a contact with our salesman: 0086-18069835230, Lyan.ji@hznuzhuo.com

Q4: Яка ваша політика забезпечення якості продукції?

Q5: Чи пропонуєте ви послуги OEM/ODM?

Welcome to have a contact with our salesman: 0086-13516820594, Lowry.Ye@hznuzhuo.comQ6: Ваш продукт вживаний чи новий? Продукт RTS чи продукт на замовлення?

Категорії продуктів

Зосередьтеся на наданні рішень mong pu протягом 5 років.

Телефон: 0086-15531448603

Телефон: 0086-15531448603 E-mail:elena@hznuzhuo.com

E-mail:elena@hznuzhuo.com